چیست؟ EPDM

اتیلن پروپیلن دی ان مونومر (Ethylene Propylene Diene Monomer) .

این ماده یک نوع لاستیک مصنوعی است که از مقاومت و پایداری بالایی در برابر عوامل محیطی برخوردار است.

EPDM از کوپلیمریزاسیون اتیلن، پروپیلن و یک دی ان (معمولاً دیکلوربوتادین) به دست می آید.

این ماده به دلیل داشتن خواص منحصر به فرد، کاربردهای بسیار متنوعی در صنایع مختلف دارد.

برخی از مهمترین خواص EPDM عبارتند از:

- مقاومت بالا در برابر عوامل جوی: EPDM در برابر باران، برف، باد، گرما، سرما، اشعه UV و ازون بسیار مقاوم است. به همین دلیل از آن در عایق بندی بام ها، روکش های بیرونی ساختمان ها و تولید لوله های فاضلاب استفاده می شود.

- مقاومت شیمیایی بالا: EPDM در برابر طیف گسترده ای از مواد شیمیایی، اسیدها، بازها و حلال ها مقاوم است. به همین دلیل از آن در تولید واشرها، درزگیرها و قطعات لاستیکی مورد استفاده در صنایع شیمیایی و دارویی استفاده می شود.

- مقاومت بالا در برابر حرارت: EPDM می تواند در دماهای بسیار بالا و پایین بدون تغییر شکل یا از دست دادن خواص خود، کار کند. به همین دلیل از آن در تولید قطعات لاستیکی مورد استفاده در موتورها، دیگ های بخار و سایر تجهیزات صنعتی استفاده می شود.

- خاصیت عایق الکتریکی: EPDM یک عایق الکتریکی بسیار خوب است. به همین دلیل از آن در تولید کابل های برق، روکش سیم ها و سایر قطعات عایق الکتریکی استفاده می شود.

- قابلیت ارتجاعی بالا: EPDM بسیار انعطاف پذیر است و می توان آن را به راحتی به اشکال مختلف درآورد. به همین دلیل از آن در تولید شلنگ ها، تسمه ها و سایر قطعات لاستیکی که نیاز به انعطاف پذیری دارند استفاده می شود.

- دوستدار محیط زیست: EPDM یک ماده غیر سمی و قابل بازیافت است.

کاربردهای EPDM:

- عایق بندی بام ها: EPDM یکی از رایج ترین مواد برای عایق بندی بام ها است. این ماده به دلیل مقاومت بالا در برابر آب، گرما و سرما و همچنین عمر طولانی، انتخابی ایده آل برای عایق بندی بام های مسکونی، تجاری و صنعتی است.

- روکش های بیرونی ساختمان ها: EPDM می تواند به عنوان روکش بیرونی ساختمان ها نیز استفاده شود. این ماده به دلیل مقاومت بالا در برابر عوامل جوی و همچنین تنوع رنگ، می تواند زیبایی و دوام نمای ساختمان را افزایش دهد.

- لوله های فاضلاب: EPDM به دلیل مقاومت بالا در برابر مواد شیمیایی و اسیدها، ماده ای ایده آل برای تولید لوله های فاضلاب است. این لوله ها در برابر خوردگی و رسوب گذاری مقاوم هستند و عمر طولانی دارند.

- واشرها و درزگیرها: EPDM به دلیل مقاومت بالا در برابر آب، هوا، روغن و مواد شیمیایی، ماده ای ایده آل برای تولید واشرها و درزگیرها است. از این واشرها و درزگیرها در صنایع مختلف از جمله صنعت خودرو، هوافضا و ساختمان استفاده می شود.

- قطعات لاستیکی صنعتی: EPDM به دلیل مقاومت بالا در برابر حرارت، سایش و مواد شیمیایی، ماده ای ایده آل برای تولید قطعات لاستیکی صنعتی است. از این قطعات در موتورها، دیگ های بخار، پمپ ها و سایر تجهیزات صنعتی استفاده می شود.

- کابل های برق: EPDM به دلیل خاصیت عایق الکتریکی بالا، ماده ای ایده آل برای تولید روکش کابل های برق است. این روکش ها از کابل ها در برابر رطوبت، خوردگی و صدمات مکانیکی محافظت می کنند.

- شلنگ ها و تسمه ها: EPDM به دلیل انعطاف پذیری بالا، ماده ای ایده آل برای تولید شلنگ ها و تسمه ها است. از این شلنگ ها و تسمه ها در صنایع مختلف از جمله صنعت خودرو، کشاورزی و ساختمان استفاده می شود.

مزایای EPDM:

- مقاومت بالا در برابر عوامل محیطی، مواد شیمیایی و حرارت

- خاصیت عایق الکتریکی بالا

- قابلیت ارتجاعی بالا

- طول عمر طولانی

- دوستدار محیط زیست

معایب EPDM:

- **قیمت نسبتاً بالا

همانطور که در بخش قبلی اشاره شد، EPDM یک لاستیک مصنوعی با کاربردهای گسترده در صنایع مختلف است. در ادامه این مبحث به بررسی برخی نکات تکمیلی در مورد EPDM می پردازیم:

انواع EPDM:

EPDM را می توان با افزودنی های مختلف ترکیب کرد تا خواص خاصی را به آن بخشید. برخی از انواع رایج EPDM عبارتند از:

- EPDM پر شده: با افزودن پرکننده هایی مانند کربن سیاه، مقاومت کششی و سایشی EPDM افزایش می یابد.

- EPDM آ ignه دار: با افزودن مواد ضد شعله، مقاومت EPDM در برابر آتش سوزی افزایش می یابد.

- EPDM هادی الکتریکی: با افزودن مواد رسانا، EPDM می تواند رسانای جریان الکتریکی شود.

فرآیند تولید EPDM:

EPDM با فرآیندی به نام کوپلیمریزاسیون تولید می شود. در این فرآیند، اتیلن، پروپیلن و دی ان با هم واکنش نشان داده و زنجیره های پلیمری بلند تشکیل می دهند. نوع دی ان، نسبت مواد اولیه و کاتالیزور مورد استفاده در فرآیند کوپلیمریزاسیون بر خواص نهایی EPDM تأثیر می گذارد.

مزایای استفاده از EPDM نسبت به لاستیک طبیعی:

- مقاومت بهتر در برابر عوامل جوی و مواد شیمیایی

- طول عمر بالاتر

- یکنواختی بیشتر در خواص

- قابلیت رنگ پذیری بهتر

- ایجاد کننده حساسیت کمتر

نکات ایمنی در استفاده از EPDM:

EPDM به طور کلی ماده ای ایمن است، اما هنگام کار با آن رعایت نکات ایمنی زیر ضروری است:

- از تماس طولانی مدت EPDM با پوست خودداری کنید.

- در صورت تماس با پوست، محل را با آب و صابون بشویید.

- از استنشاق گرد و غبار EPDM خودداری کنید.

- در صورت کار با EPDM در محیط بسته، تهویه مناسب را فراهم کنید.

مراحل تولید لاستیک EPDM

تولید لاستیک EPDM شامل مراحل مختلفی است که به طور خلاصه در اینجا شرح داده می شود:

- آماده سازی مواد اولیه:

- در این مرحله، مواد اولیه ی EPDM شامل اتیلن، پروپیلن و دی ان به همراه سایر افزودنی ها با توجه به فرمولاسیون مورد نظر، به دقت اندازه گیری و توزین می شوند.

- مخلوط کردن:

- مواد اولیه ی آماده شده در مخلوط کن های بزرگ با یکدیگر مخلوط می شوند. در این مرحله، از همزن های قوی برای اطمینان از مخلوط شدن یکنواخت مواد استفاده می شود.

- پخت:

- مخلوط EPDM به داخل محفظه ی پخت منتقل می شود. در این مرحله، تحت شرایط خاص دما و فشار، واکنش پلیمریزاسیون انجام شده و زنجیره های پلیمری EPDM تشکیل می شوند.

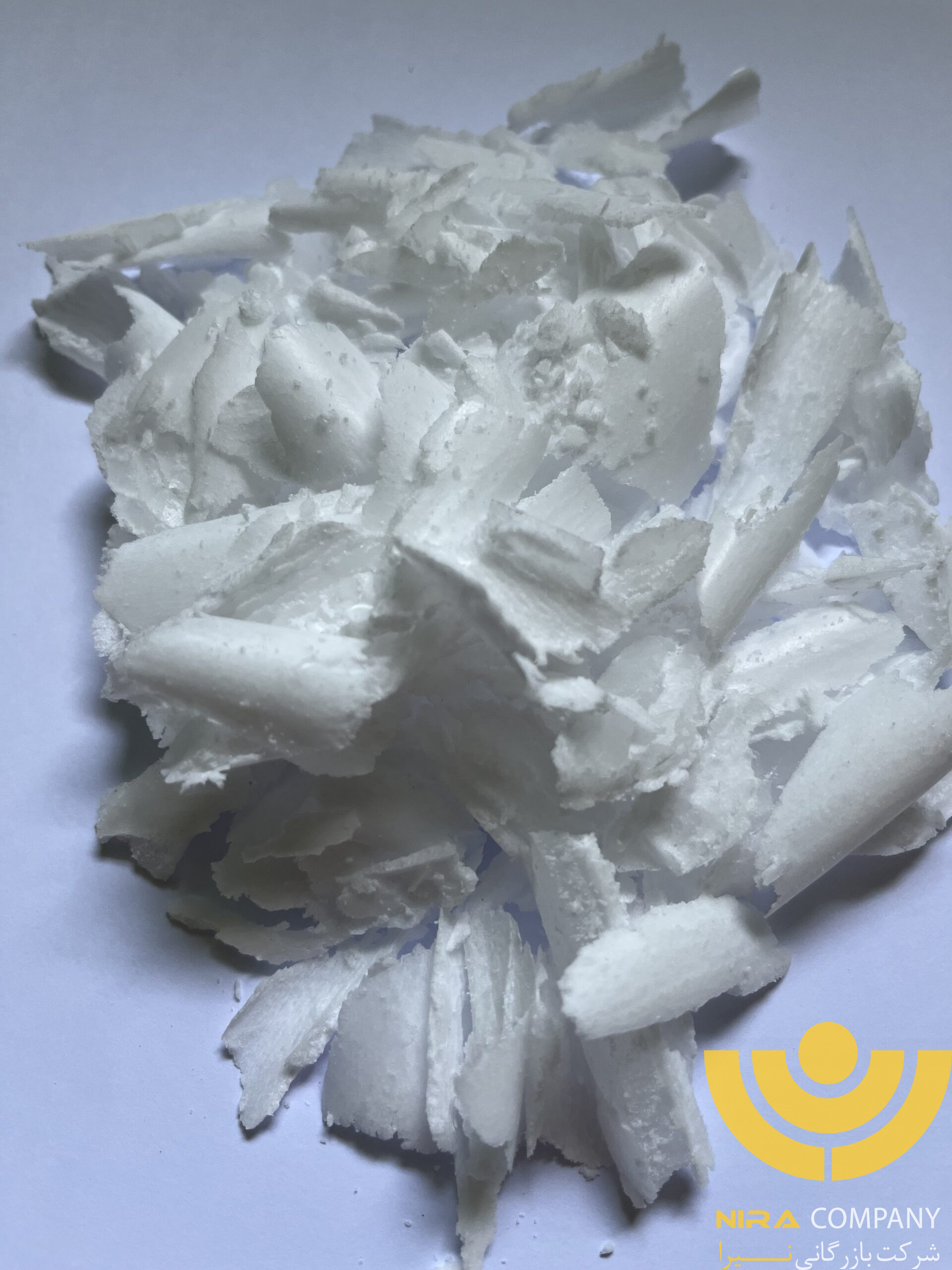

- شکل دهی:

- پس از پخت، EPDM ذوب شده به شکل مورد نظر (مانند ورقه، لوله، یا پروفیل) در می آید. این کار می تواند از طریق روش های مختلفی مانند اکستروژن، کالنذینگ و یا قالب گیری انجام شود.

- سرد کردن و پخت ثانویه:

- EPDM شکل داده شده، سرد شده و سپس تحت فرآیند پخت ثانویه قرار می گیرد. در این مرحله، خواص نهایی EPDM مانند سختی، انعطاف پذیری و مقاومت شیمیایی تثبیت می شود.

- بازرسی و کنترل کیفیت:

- در نهایت، EPDM تولید شده از نظر کیفیت و مطابقت با استانداردهای مورد نظر، مورد بازرسی و کنترل قرار می گیرد.

نکات تکمیلی:

- در برخی موارد، ممکن است قبل از مرحله ی مخلوط کردن، مواد اولیه EPDM به صورت جداگانه پیش فرآوری شوند.

- برای بهبود خواص EPDM ، ممکن است از افزودنی های مختلفی مانند پرکننده ها، نرم کننده ها، آنتی اکسیدان ها و عوامل硫ور دهنده در مراحل مختلف تولید استفاده شود.

- فرآیند تولید EPDM می تواند بسته به نوع محصول نهایی و تجهیزات مورد استفاده، تا حدی متفاوت باشد.

کاربردهای اختصاصی EPDM: غوطه ور شدن در دنیای بی حد و حصر این لاستیک شگفت انگیز

همانطور که در پاسخ قبلی به طور خلاصه اشاره شد، EPDM یک لاستیک مصنوعی با کاربردهای گسترده و متنوع در صنایع مختلف است. تنوع و انعطاف پذیری این ماده، آن را به انتخابی ایده آل برای طیف وسیعی از کاربردهای خاص تبدیل کرده است.

در این بخش قصد داریم با ارائه جزئیات بیشتر و مثال های ملموس، به غوطه ور شدن در دنیای شگفت انگیز کاربردهای اختصاصی EPDM بپردازیم.

- عایق بندی

بام ها: محافظی مطمئن در برابر گزند باد و باران:

EPDM به عنوان یک عایق رطوبتی فوق العاده، از بام ها در برابر بارش های شدید باران، برف و ذوب شدن یخ محافظت می کند. این ماده به دلیل مقاومت بالا در برابر اشعه UV و تغییرات دمایی، در برابر فرسایش و ترک خوردگی نیز مقاوم است.

- مقاومت در برابر راکد شدن آب: EPDM به طور کامل آب را دفع می کند و از تجمع آب و ایجاد گودال در سطح بام جلوگیری می کند. این امر مانع از رشد خزه و قارچ و همچنین نشت آب به داخل ساختمان می شود.

- عایق حرارتی: EPDM علاوه بر عایق رطوبتی، عایق حرارتی نیز به شمار می رود. این ماده با جلوگیری از اتلاف گرما در زمستان و خنک نگه داشتن فضای داخلی در تابستان، به کاهش مصرف انرژی و صرفه جویی در هزینه ها کمک می کند.

- طول عمر طولانی: EPDM عمر طولانی دارد و می تواند تا 50 سال بدون نیاز به تعویض یا تعمیر، بام شما را محافظت کند.

- تنوع در رنگ و طرح: EPDM در رنگ ها و طرح های مختلف موجود است که به شما امکان می دهد ظاهر بام خود را با سلیقه خودتان هماهنگ کنید.

-

روکش های بیرونی ساختمان ها: زیبایی و دوام در گذر زمان:

EPDM به عنوان روکش بیرونی ساختمان ها، نه تنها زیبایی و جذابیت ظاهری را به ارمغان می آورد، بلکه از نمای ساختمان در برابر عوامل جوی و فرسایش محافظت می کند.

- مقاومت در برابر باد و طوفان: EPDM به دلیل استحکام و انعطاف پذیری بالا، در برابر بادهای شدید و طوفان ها مقاوم است و از آسیب دیدن نمای ساختمان جلوگیری می کند.

- مقاومت در برابر آتش سوزی: EPDM در برابر آتش سوزی مقاوم است و به حفظ امنیت ساختمان در برابر حوادث آتش نشانی کمک می کند.

- نگهداری آسان: EPDM به راحتی تمیز می شود و نیاز به نگهداری خاصی ندارد.

- قابلیت رنگ آمیزی: EPDM را می توان به دلخواه رنگ آمیزی کرد و به نمای ساختمان جلوه ای منحصر به فرد بخشید.

-

لوله های فاضلاب: جریان بی وقفه در رگ های شهر:

EPDM به دلیل مقاومت بالا در برابر مواد شیمیایی، اسیدها و رسوب گذاری، ماده ای ایده آل برای تولید لوله های فاضلاب است. این لوله ها در برابر خوردگی مقاوم هستند و عمر طولانی دارند.

- مقاومت در برابر مواد شیمیایی: EPDM در برابر طیف گسترده ای از مواد شیمیایی، اسیدها و بازها که در فاضلاب ها وجود دارند، مقاوم است. این امر از خوردگی و پوسیدگی لوله ها جلوگیری می کند.

- مقاومت در برابر رسوب گذاری: سطح صاف و صیقلی EPDM از رسوب گذاری مواد در داخل لوله ها جلوگیری می کند و جریان فاضلاب را به طور روان و بدون انسداد حفظ می کند.

- مقاومت در برابر ضربه: EPDM در برابر ضربه و فشار مقاوم است و می تواند در برابر تنش های مکانیکی و لرزش ها به خوبی عمل کند.

- عمر طولانی: لوله های EPDM عمر طولانی دارند و می توانند تا 100 سال بدون نیاز به تعویض یا تعمیر، فاضلاب ها را به طور ایمن منتقل کنند.

-

واشرها و درزگیرها: اتصالی مطمئن و بدون نشتی:

EPDM به دلیل مقاومت بالا در برابر آب، هوا، روغن و مواد شیمیایی، ماده ای ایده آل برای تولید واشرها و درزگیرها است. این واشرها و درزگیرها در صنایع مختلف از جمله صنعت خودرو، هوافضا، ساختمان و نفت و گاز استفاده می شوند.

- مقاومت در برابر فشار: واشرها و درزگیرهای EPDM در برابر فشارهای بالا مقاوم هستند و می توانند اتصالی محکم و بدون نشتی را ایجاد کنند.

- مقاومت در برابر دما: واشرها و درزگیرهای EPDM در برابر طیف وسیعی از دماها، از دماهای بسیار پایین تا بسیار بالا، مقاوم هستند.

- خاصیت ارتجاعی بالا: EPDM خاصیت ارتجاعی بالایی دارد و به همین دلیل می تواند درزهای غیر یکنواخت را نیز به خوبی پر کند و مانع از نشتی شود.

مثال های دیگر از کاربردهای اختصاصی EPDM:

- قطعات خودرو: EPDM به دلیل مقاومت در برابر روغن، گریس و ازن، در تولید قطعات مختلف خودرو مانند درزگیرهای درب و پنجره، تسمه ها و شیلنگ ها استفاده می شود.

- صنایع پزشکی: EPDM به دلیل خاصیت ضد حساسیت و مقاومت در برابر مواد شیمیایی، در تولید برخی از تجهیزات پزشکی مانند سرنگ ها و کیسه های خون استفاده می شود.

- صنایع غذایی: EPDM به دلیل تاییدیه های بهداشتی و عدم واکنش با مواد غذایی، در تولید واشرها و درزگیرهای تجهیزات فرآوری و بسته بندی مواد غذایی استفاده می شود.

- پوشش های استخر: EPDM به دلیل مقاومت در برابر آب، کلر و اشعه UV، در تولید پوشش های استخرهای روباز و سرپوشیده استفاده می شود.

- عایق بندی لوله ها: EPDM به دلیل خاصیت عایق حرارتی، در عایق بندی لوله های آب گرم و سرد برای جلوگیری از اتلاف انرژی استفاده می شود.

- کفپوش های صنعتی: EPDM به دلیل مقاومت در برابر سایش، لغزش و مواد شیمیایی، در تولید کفپوش های سالن های ورزشی، کارخانه ها و گاراژها استفاده می شود.

جمع بندی:

همانطور که مشاهده کردید، EPDM به دلیل داشتن خواص منحصر به فرد، کاربردهای بسیار متنوعی در صنایع مختلف پیدا کرده است. این ماده با دوام بالا، انعطاف پذیری، مقاومت در برابر عوامل محیطی و مواد شیمیایی، به انتخابی ایده آل برای طیف وسیعی از نیازهای صنعتی و روزمره تبدیل شده است.

KEP 270: غول لاستیکی با انعطاف پذیری بی نظیر

KEP270 تنها یک نوع لاستیک EPDM نیست، بلکه غولی در دنیای لاستیک هاست که با انعطاف پذیری و مقاومت بی نظیر خود، کاربردهای گسترده ای در صنایع مختلف پیدا کرده است.

در ادامه، به منظور آشنایی بیشتر با این ماده شگفت انگیز، به بسط و گسترش پاسخ قبلی می پردازیم و با ارائه مثال های ملموس، گامی دیگر در دنیای KEP270 بر می داریم:

- عایق بندی بام ها: سپر مطمئن در برابر گزند طبیعت:

KEP270 به عنوان عایق رطوبتی، از بام ها در برابر بارش های شدید باران، برف و ذوب شدن یخ محافظت می کند. این ماده به دلیل مقاومت بالا در برابر اشعه UV و تغییرات دمایی، در برابر فرسایش و ترک خوردگی نیز مقاوم است.

- مقاومت در برابر راکد شدن آب: KEP270 به طور کامل آب را دفع می کند و از تجمع آب و ایجاد گودال در سطح بام جلوگیری می کند. این امر مانع از رشد خزه و قارچ و همچنین نشت آب به داخل ساختمان می شود.

- عایق حرارتی: KEP270 علاوه بر عایق رطوبتی، عایق حرارتی نیز به شمار می رود. این ماده با جلوگیری از اتلاف گرما در زمستان و خنک نگه داشتن فضای داخلی در تابستان، به کاهش مصرف انرژی و صرفه جویی در هزینه ها کمک می کند.

- طول عمر طولانی: KEP270 عمر طولانی دارد و می تواند تا 50 سال بدون نیاز به تعویض یا تعمیر، بام شما را محافظت کند.

- تنوع در رنگ و طرح: KEP270 در رنگ ها و طرح های مختلف موجود است که به شما امکان می دهد ظاهر بام خود را با سلیقه خودتان هماهنگ کنید.

مثال:

عایق بندی بام استادیوم آزادی با استفاده از KEP270 نه تنها از این بنای تاریخی در برابر بارش های شدید محافظت می کند، بلکه با رنگ آبی جذاب خود، زیبایی خاصی به نمای آن بخشیده است.

- روکش های بیرونی ساختمان ها: لباسی نفیس برای محافظت از زیبایی:

KEP270 به عنوان روکش بیرونی ساختمان ها، نه تنها زیبایی و جذابیت ظاهری را به ارمغان می آورد، بلکه از نمای ساختمان در برابر عوامل جوی و فرسایش محافظت می کند.

- مقاومت در برابر باد و طوفان: KEP270 به دلیل استحکام و انعطاف پذیری بالا، در برابر بادهای شدید و طوفان ها مقاوم است و از آسیب دیدن نمای ساختمان جلوگیری می کند.

- مقاومت در برابر آتش سوزی: KEP270 در برابر آتش سوزی مقاوم است و به حفظ امنیت ساختمان در برابر حوادث آتش نشانی کمک می کند.

- نگهداری آسان: KEP270 به راحتی تمیز می شود و نیاز به نگهداری خاصی ندارد.

- قابلیت رنگ آمیزی: KEP270 را می توان به دلخواه رنگ آمیزی کرد و به نمای ساختمان جلوه ای منحصر به فرد بخشید.

مثال:

موزه هنرهای معاصر تهران با استفاده از KEP270 در نمای بیرونی خود، نه تنها زیبایی و ظرافت معماری خود را به رخ می کشد، بلکه از این بنای فرهنگی در برابر عوامل جوی و فرسایش محافظت می کند.

- لوله های فاضلاب: جریان بی وقفه در رگ های شهر:

KEP270 به دلیل مقاومت بالا در برابر مواد شیمیایی، اسیدها و رسوب گذاری، ماده ای ایده آل برای تولید لوله های فاضلاب است. این لوله ها در برابر خوردگی مقاوم هستند و عمر طولانی دارند.

- مقاومت در برابر مواد شیمیایی: KEP270 در برابر طیف گسترده ای از مواد شیمیایی، اسیدها و بازها که در فاضلاب ها وجود دارند، مقاوم است. این امر از خوردگی و پوسیدگی لوله ها جلوگیری می کند.

- مقاومت در برابر رسوب گذاری: سطح صاف و صیقلی KEP270 از رسوب گذاری مواد در داخل لوله ها جلوگیری می کند و جریان فاضلاب را به طور روان و بدون انسداد حفظ می کند.

- مقاومت در برابر ضربه: KEP270 در برابر ضربه و فشار مقاوم است و می تواند در برابر تنش های مکانیکی و لرزش ها به خوبی عمل کند.

- عمر طولانی: لوله های KEP270 عمر طولانی دارند و می توانند تا 100 سال بدون نیاز به تعویض یا تعمیر، فاضلاب ها را به طور ایمن منتقل کنند.

مثال:

پروژه فاضلاب شهری مشهد با استفاده از لوله های KEP270، سیستمی کارآمد و با دوام برای انتقال فاضلاب شهری ایجاد کرده است که در برابر خوردگی و رسوب مقاوم بوده و عمر طولانی دارد.

-

سایر کاربردهای KEP270:

KEP270 به دلیل داشتن ویژگی های منحصر به فرد، در طیف وسیعی از صنایع دیگر نیز کاربرد دارد. برخی از این کاربردها عبارتند از:

- قطعات خودرو: به دلیل مقاومت در برابر روغن، گریس و ازن، در تولید درزگیرهای درب و پنجره، تسمه ها و شیلنگ های خودرو کاربرد دارد.

- صنایع هوایی: به دلیل مقاومت در برابر شرایط آب و هوایی سخت و خاصیت ضد آتش، در تولید قطعات هواپیماها و سایر وسایل پرنده کاربرد دارد.

- صنایع کابل سازی: به دلیل خاصیت عایق الکتریکی بالا، در تولید روکش کابل های برق کاربرد دارد.

مزایای KEP270 نسبت به سایر انواع EPDM:

- م Mooney Viscosity بالا: Mooney Viscosity یکی از معیارهای سنجش ویسکوزیته (粘度 – nen do) پلیمرها است. Mooney Viscosity بالا در KEP270 نشان دهنده استحکام و مقاومت بالای آن در برابر تغییر شکل است.

- سرعت پخت متوسط: سرعت پخت متوسط KEP270 باعث می شود فرآیند تولید بهینه و کارآمد باشد.

- قابلیت پر شدن بالا: KEP270 قابلیت پر شدن بالایی با پرکننده ها دارد، بدون اینکه از استحکام و خواص مکانیکی آن کاسته شود. این امر منجر به کاهش هزینه های تولید می شود.

جمع بندی:

KEP270 نوع خاصی از EPDM است که به دلیل داشتن ویژگی های منحصر به فرد مانند Mooney Viscosity بالا، سرعت پخت متوسط و قابلیت پر شدن بالا، در صنایع مختلفی از جمله عایق بندی ساختمان ها، تولید لوله های فاضلاب و قطعات خودرو کاربرد گسترده ای پیدا کرده است. این ماده با دوام بالا، انعطاف پذیری بی نظیر و مقاومت در برابر عوامل محیطی و مواد شیمیایی، به انتخابی ایده آل برای طیف وسیعی از نیازهای صنعتی تبدیل شده است.